HOME > 絞り加工とは 〜絞り加工の基礎知識〜 > プレス絞り加工とは

絞り加工とは 〜絞り加工の基礎知識〜

プレス絞り加工とは

プレス成形の種類

「深絞り成形」「張出し成形」「伸びフランジ成形」「曲げ成形」

複雑な成形もこの4要素の組み合わせ。

特に深絞り成形と張り出し成形が中空形状を成形できる要素として多用されています。

プレス加工で「絞る」とは

絞り加工とは金属板成形法の中の1つで、一枚の金属の薄板から円筒・角筒・円すいなど、さまざまな形状の底付容器を作る加工法のことを言います。 成形された製品につなぎ目のないことが特徴です。

プレス加工でもっとも難しいとされる絞り加工。金型・機械・加工条件などのバランスがうまくかみ合ってこそ、しわやひずみ・割れの無い絞り加工が出来ます。

絞り加工の種類

絞り加工の形状による分類

※画像、加工分類名をクリックすると各絞り加工の事例をご覧いただけます。

絞り深さによる分類

絞り加工の基礎

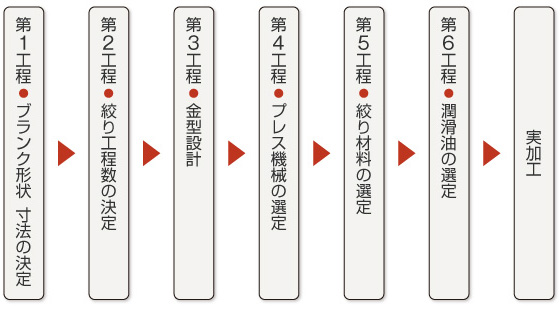

絞り加工品の製作までの流れ

第1工程●ブランク形状と寸法の決定

体積一定の法則を基にどんな複雑な形状の絞りでも、そのブランク寸法・形状を計算で求めることができます。

ブラント絞り容器の関係と図解

第2工程●絞り工程数の決定

1回で絞れる深さには限界があります。

各種材料の限界絞り比、または限界絞り率と比較して判断します。

1回で絞れなければ2回、3回と何回も絞り加工を繰り返し成形します。(再絞り加工)

初回絞り加工と再絞り加工の関係

第3工程●金型設計

絞り加工を行うためにはパンチ、ダイスおよびブランクホルダーという絞り加工用の金型が必要となります。

絞り加工の金型構成

パンチの設計

(1)パンチの直径

パンチ形状と寸法を決めます。(外形寸法=成形品内径)

限界絞り比との比較により、絞り回数が決まります。

(2)パンチ肩半径

パンチ肩半径部付近における材料の変形、曲げによる

材料の板厚減少での破断、しわの発生に注意します。

ダイスの設計

(1)ダイス穴径とクリアランス

パンチがダイスの中に入り込んだ時の

片側のすき間(クリアランス)の寸法決定も重要です。

(2)ダイス肩半径

ブランクホルダーにて、フランジ部で発生するしわを抑え

成形品をパンチから引っ掻き落とします。

第4工程●プレス機械の選定

選定にあたっては絞り加工力の計算が必要です。

これによってプレス機の必要な発生圧力を決めます。

プレス機にはクランクプレス(メガプレス)、油圧プレスがありますが、

絞り加工用のプレス機械として以下の条件を満たすことが望ましいです。

- 必要な絞り加工力としわ抑え力が

同時に出力できる加圧能力があること。 - 全ストロークで絞り加工に必要な、

エネルギー能力があること。 - パンチに張り付いた成形品を引きはがす

逆方向の加圧能力があること。 - 金型取付のためのオープンハイトとダイハイト寸法があること

(ストロークの長いプレス機)。 など

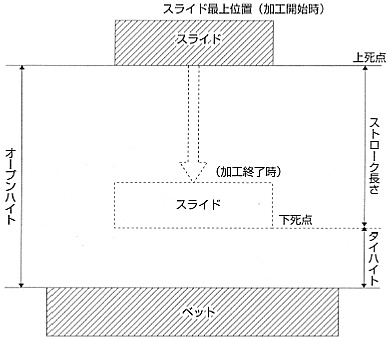

ストローク長さとオープンハイト・ダイハイトの関係

第5工程●絞り材料の選定

材料の機械的な特性は、以下の4つです。

①引張り強さ②降伏点(耐力)③伸び④硬さ

この中で③の伸びは材料の成形性を見る上で重要な特性であり、r値(アール値、ランクフォード値)、およびn値(エヌ値、加工硬化係数)が絞り成形法と相関します。(引張試験)

「n値(加工硬化係数)」

加工したり変形させたりすることによって材料が硬くなる性質をあらわす値。

(大きいほど硬くなる)

各種材料の加工硬化係数(n値)

| 材質 | n値 | |

|---|---|---|

| 冷間圧延鋼板 | (SPCC) | 0.19〜0.22 |

| 7-3 黄銅板 | (C2600P-0) | 0.39〜0.44 |

| ステンレス鋼板 | (SUS304) | 0.4〜0.45 |

| 純アルミニウム板 | (A1050P-0) (A1050P-H24) |

0.25〜0.27 0.1以下 |

| 純銅板 | (C1100P-0) | 0.27〜0.34 |

「r値(ランクフォード)とは?」

引き延ばしたときに板の厚さ方向よりも幅方向に縮みやすい材料であるかどうかを示す値(大きいほど絞りやすい)

r値と限界絞り比の関係

第6工程●潤滑油の選定

絞り加工は加工中のブランクが高い面圧を受けながら金型の上をすべるために潤滑油を使用しないと上手く絞れません。

潤滑油を使用しないと摩擦が大きくなり、破断、焼付き、かじりも発生し、金型もダメージを受けます。(ドライ絞り加工も昨今では行われるようになりましたが・・・)

(1)絞り加工用潤滑油について

絞り加工では、液圧潤滑油を使用します。油性タイプ(鉱油+各種添加剤)、水性タイプ(水+乳化剤+各種添加剤)に分けられます。粘度、後工程での洗浄、冷却性など目的用途に応じて選定します。

(2)潤滑油の選び方と使い方について

重要なのは、しわ抑え力がかかった段階でいかに多くの潤滑油をそこに留められるか、ダイス肩半径部にいかに多くの潤滑油を持ち込むかがポイント。(粘度、加工速度、ブランクの表面粗さを考慮します。)

特殊絞り加工

特殊絞りの種類

一般的な絞り加工法は「慣用絞り加工」とも呼ばれていますが、絞りの中には、慣用絞り加工ではどうしても成形できない形状が存在します。また、工程数が多くなりコスト的に採算が合わない形状や難削材と呼ばれる非鉄・耐熱・耐食性の高い金属(例:アルミ・ステンレス・銅・チタン・ハステロイ・インコネル等)では成形の際、多くの弊害が生じます。このような場合には、液圧や熱、あるいは振動を利用した特殊絞り加工法への切替えが必要となります。

(1)温間成形法

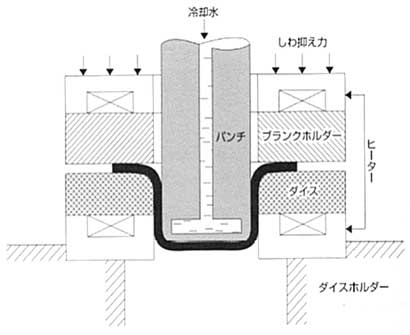

温間成形法は周辺加熱深絞り成形とも呼ばれ、ダイスあるいはしわ抑えをヒーター等によって加熱することによって、その間に挟み込まれたブランジ部を加熱し、逆にパンチ側を冷却しながら絞り加工する加工法です。ステンレス鋼版SUS304などの絞り加工において効果があります。(類似技術/低温成形法、レーザーアシスト成形法)

温間絞り加工法

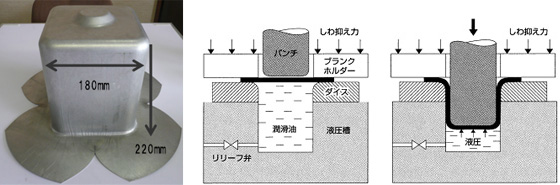

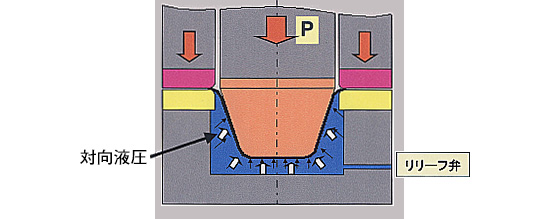

(2)対向液圧成形法

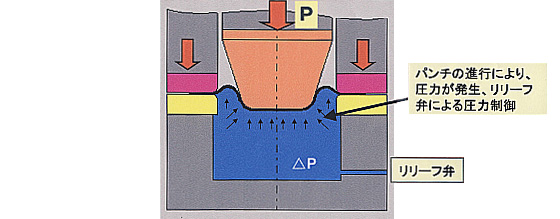

対向液圧成形法は、液体を満たした金属内にパンチを用いて素材を絞り込み、その時に発生する液圧によって素材をパンチに押し付けながら、目的の形状に成形するプレス加工法です。(類似技術/振動液圧絞り成形法)

対向液圧絞り加工装置

(3)その他

ガス圧ブロー成形法・周辺軟化深絞り成形法、局所加熱を利用したプレス成形法などがあります。(名古屋市工業研究所 西脇武志 工学博士の研究資料より)

対向液圧成形法の特徴

対向液圧成形とは

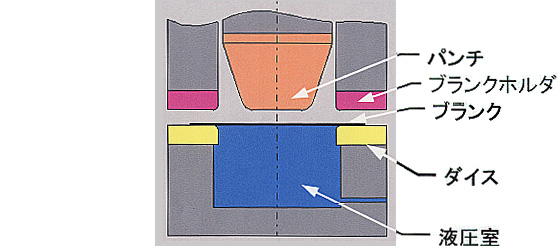

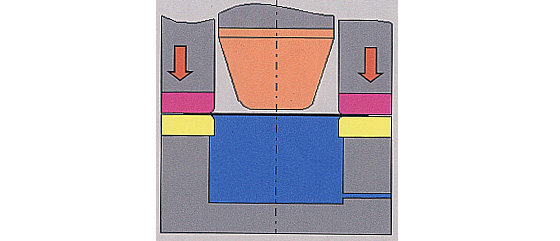

絞り加工では製品の形状に応じたパンチとダイスを必要としますが、このどちらかの金型の代わりに液体の圧力を利用する加工法が「液圧成形法」です。加藤製作所では一般的な絞り成形法に加え、ダイス側を液圧によって代用した「対向液圧成形法」も採用しています。

「絞りのかとう」加藤製作所と対向液圧プレス

加藤製作所では(株)アミノ製の対向液圧プレスを昭和58年に導入し、以来30年に亘る多くの実績と、深絞り加工技術を有しております。現在は、家電製品を始め、航空機分野にまで幅広いお客様にご愛顧頂いてます。

また、対向液圧プレスを2台(1号機 加圧出力 インナー200トン / アウター160トン、2号機 加圧出力 300トン/ しわ抑え圧力 120トン)保有しているほか、油圧プレス(加圧出力200トン)及びサーボプレス(加圧出力150トン)の絞り専用機も有し、様々な用途に応じた特殊絞り加工を行っています。

対向液圧成形機の加工原理

1. ブランク材のセット

2. シワ押さえ

3. 成形

4. 成形完了

摩擦保持効果と摩擦低減効果

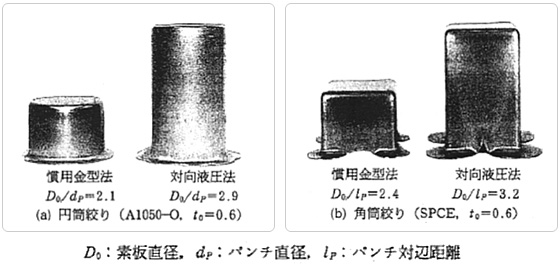

対向液圧成形法は、複雑な形状の絞り成形ができるメリットのほかに、大幅に限界絞り比を向上させることができます。その理由はパンチ側で発生する摩擦保持効果とダイス側での摩擦低減効果によるものです。

対向液圧絞り加工における摩擦保持効果と摩擦低減効果

対向液圧成形技術は、従来の板成形技術に加え、液体の初期加圧や最大液圧値などの液圧制御を行う必要があるため、成形条件の決定が難しく形状、材料に合わせた適切な条件設定がノウハウとなります。また液圧を液圧室に供給するため、1回の成形サイクルに時間を要するという問題もあります。

対向液圧成形法の加工メリット

- 摩擦保持効果により、材料の板厚の局部減少を抑え、均一に成形ができる

- 大幅に限界絞り比を向上できるため、複雑な形状や加工硬化を起こしやすい難削材の成形ができると共に工程数も削減できる。

- 金型がパンチ側のみなので金型費が低減できる

- 摩擦低減効果により、しわ、割れ、表面キズの無い成形ができる

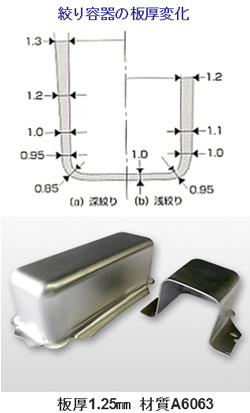

板厚の局部的減少を抑えます

絞り加工の特徴として、フランジ部では板厚より厚くなり、パンチ底部付近では逆に板厚が薄くなります。そのため表面にしわや割れ破断が発生しやすくなります。

加藤製作所の対向液圧成形法では、板厚の増加減少を極力抑えたほぼ均一な絞り加工が行えます。

生産工程数を削減できます

対向液圧成形法では、大幅に限界絞り比を向上できるため、(円筒絞り38%、角筒絞り33%)生産工程数が削減でき、一回のサイクルで成形が可能です。(4または3工程が1工程に)

金型のコストダウンができます

金型はダイス側を液圧が代用するため、パンチとほぼ相似の穴のあいたダイスらしきものは必要としても、オス型メス型共、他の製品と共有化することが可能です。

よって製品本来の金型としては、パンチとブランクホルダ、そしてダイスのみとなり、大幅に金型費のコストダウンができます。

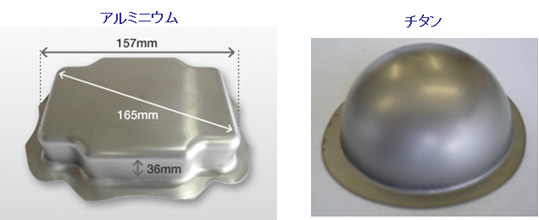

通常プレスでは加工できない素材でも加工できます

慣用絞り加工でアルミニウムやステンレスを絞る場合、工程数が多くなるため加工硬化が発生し、また、鉄系材料では磁化が進むために金属微粉を吸着しやすくなり、多くの場合焼き付きが発生します。チタンも加工硬化や金属結晶の変化が起き、割れやすく、焼き付き、キズがつきまとい、毎回の金型メンテナンスが不可欠となります。

対向液圧成形法では、工程短縮が図れることや金型がパンチ側のみなのでこうした問題も解決し、プレス加工が難しいとされる素材でも加工できます。

(その他、高張力鋼板、各種耐熱、耐蝕性の超合金でも加工実績があります)

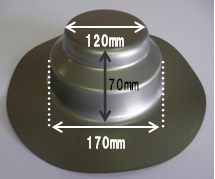

複雑な形状の深絞り加工

加工の難しい材質の深絞り

岐阜県中津川市の加藤製作所におまかせ下さい!

絞り加工のことならなんでもお気軽にお問い合わせください!

TEL 0573-65-4175

FAX 0573-65-4177

担当/営業部 西尾・古田